主页(http://www.qiyejiazaixian.com):5G应用迈向“深水区”,联想如何谱写智能工厂“进化论”

今年6月,我国5G商用迎来三周年。在此期间,5G技术与应用呈现跨越式发展,实现了一系列“从0到1”的突破。基于5G的工业互联网已应用于45个国民经济大类,涵盖研发设计、生产制造、营销服务等各个环节,产业规模迈过万亿元大关。然而,对于许多传统制造企业而言,如何找到5G与自身业务结合的场景,最终推动应用落地——这个过程往往充满挑战。

作为5G数据传输高速公路的护航者、数字新基建的参与者、行业数字化转型的赋能者,联想一直以自身实践推动5G在各业务场景的落地,优化用户体验的“最后一公里”。在日前联想与e-works举办的“5G下的智能制造——智能工厂新模式”线上直播中,中国电信政企信息服务事业群产业互联网创新专家办公室技术总监张东、联想云网融合事业部产品与解决方案总监郭友瑞、联想商用智能边缘资深产品营销经理王逸民共同对5G技术特点与发展趋势进行了解读,详细介绍了联想在武汉工厂、联宝工厂的5G应用实践和场景拓展,为制造企业应用5G技术推进智能化发展、实现数字化转型带来了新的思考与借鉴。

图 “5G下的智能制造——智能工厂新模式”线上直播圆桌讨论环节

未来已来,5G应用迈向“深水区”

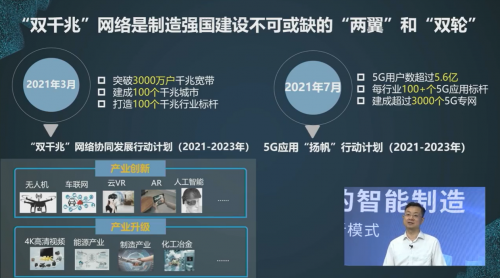

IT与OT融合已经是大势所趋,同时也是支撑智能制造的核心。张东在直播中表示,时至今日,网络早已从最初简单的数据传递,演变为纷繁多样的数字业务支撑底座。基于网络的信息系统正在快速渗透,影响着企业办公、研发、生产、销售等各个环节,具有带宽高速化、架构扁平化和运维智能化特征的“双千兆”网络是制造强国建设不可或缺的“两翼”和“双轮”。

“通过5G专网专用,将有效打通制造企业数据传输裂谷,使企业网络灵活高效,确保工厂顺利生产。”在张东看来,工业互联网的核心是互联互通,工业PON+5G将全面覆盖工业企业对网络的需求,并衍生出扁平化、时间敏感、数据采集、云网融合、软件化、网络切片、开放性、安全性等一系列特点。

从运营商公布的5G基站建设目标来看,预计今年新建超过67万个基站,累计将开通超过209万个基站,可以超额完成目标。值得一提的是,在目前中国已经建设的160万个5G基站中,有超过3万个基站专门用于工业互联网或工业数字化转型。

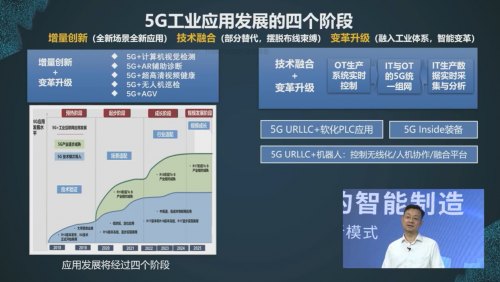

“凭借低时延、高速率、高可靠等多种优势,5G可以满足不同场景下的多种连接要求,在设备连接与数据传输上提供强力支撑,释放智能制造的无限潜能。”张东强调在推进智能制造的过程中,人员、机器、物料、工艺、环境(人、机、料、法、环)的实时数据采集是企业智能化发展的基础,从数据中分析、挖掘价值,建立广泛的数据连接成为了企业数字化转型升级的关键,而5G则是满足数据互联需求的重要手段。他表示伴随着近年来制造企业对5G+工业互联网的深化应用,许多应用场景已经突破“单点应用”,开始转化为运营指标的提升及财务回报,朝着规模化复制和向价值链各个环节延伸。

内生外化,以自身实践跑出5G应用“加速度”

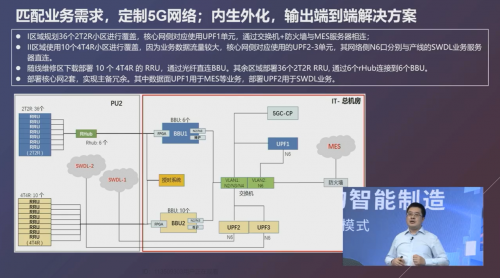

犹如生物进化,5G在IT技术不断发展和应用持续深化的进程中,正在从技术和解决方案驱动转向商业价值驱动。郭友瑞介绍在联想“端-边-云-网-智”3S战略体系架构,以5G为代表的数据传输网络承载着“网”的重要角色。为了帮助企业实现端到端的5G网络应用,即构建下沉到生产一线的5G终端、5G无线接入网、5G核心网能力,联想首先是脚踏实地深入到制造场景中,将自身积累的成功实践进行复制。

例如在联想武汉产业基地,自主研发了业界首条5G+IoT自动化组装线“量子线”。量子线包含手机零件组装、检验产出等工艺,共设有21个自动化站体,自动化率已达48%,比传统的人工组装线自动化率高出一倍。通过设备与设备、人与设备的灵活互换,量子线可以快速调整产线的工艺流程及参数,实现生产不同型号产品间的自如切换,极大提高柔性生产能力。同时,量子线依托联想自有的5G专网优势,可以快速传输生产及检测数据,一部手机平均完成700项检测,使用4G网络需要5秒钟才能完成数据传输,而5G专网只需1秒钟就可以完成,极大提高了生产效率。

而联宝科技作为5G应用的另一个样板,不仅是联想全球最大的PC研发和制造基地,同时也是合肥首家千亿企业和安徽最大外贸企业。郭友瑞介绍“水星线”的自动化率超过50%,拥有多套硬件设备,有效保证全天候生产,减少对人工依赖。“水星线”采用高度标准化、模组化设计,可同时满足多种联想笔记本产品的生产切换需求,保证了柔性最大化,极限UPH(每小时产能)达280,确保了敏捷交付。同时,联想在制造、产品质量监控方面对水星线进行了大幅升级, 对生产中容易产生报废的站点陆续导入了自动化装置,实现了检测自动化,进一步保障了品质。联想“水星线2.0”在5G技术加持下,生产将更柔性、高效,助力PC行业智造再次升级。

作为由联想自主研发的主板智能化工业互联线,“哪吒线”根据大数据分析可进行正向优化、逆向纠错、预测性设备维护,并加持智能仓储、工程技术再造,全自动化集成,智能用工模式等六大辅助功能。通过IoT技术实现设备互通互联,“哪吒线”拥有多个数字化管理系统,实现了透明化、可视化管理。“哪吒线”自动化率达90%以上,生产效率提升4.36%以上,产品质量直通率达到98.2%以上。

可以看到,联宝科技在两条5G自动化柔性产线的基础上打造了“柔、敏、智”的生产系统,涵盖众多应用场景,利用5G网络大带宽、低时延的特性,高效、便捷地满足、支持不同业务、技术需求。

深耕场景,以新IT铸造企业数字化转型“新动能”

正所谓“工业2.0补课、3.0普及、4.0示范”,这句话既总结出当前我国制造业信息化“四世同堂”的现状,也给出了实施智能制造的路径,即推广信息化数字化技术,开展智能化试点应用。

在王逸民看来,根据不同企业的不同场景,5G技术应结合企业实际需求、目标定位、业务特点等客观因素,灵活运用,并采取“以点带面,融合发展”的实施路线。针对具体实施过程,联想总结了“三阶六步”的转型途径,“三阶”包括了制造过程可视,设备互联互通;5G+IoT技术融合;云网融合,智慧赋能;“六步”则指的是对生产过程管控、控制产品质量、优化制造资源、对生产保障的创新、对设备物联的管理与优化基础网络。

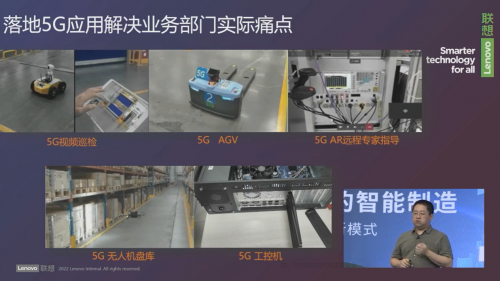

值得注意的是,王逸民强调5G的落脚点仍然在“制造”上,只有理解工业know-how,才能结合实际应用场景释放5G的价值,而这也是联想区别一般ICT厂商和互联网巨头的优势之所在。通过梳理5G+工业互联网的十大典型应用场景,王逸民表示目前联想的商用智能边缘计算解决方案已落地了三十余个行业应用场景,覆盖面广,能满足不同行业需求。此外,联想落地的5G应用,如5G视频巡检、5G AGV、5G AR远程专家指导、5G无人机盘库和5G工控机等,有效解决了制造企业中如存储、物流、制造等流程的实际痛点。

联想正在加速5G技术的“内生外化”,成为主导工厂、车间乃至产线数字化转型的主力军。通过将5G+边缘计算与生产系统深度融合起来,联想提供丰富的端到端“5G+”产品,包括从5G终端与工控机、接入网到边缘计算、核心网等产品与方案,以及云平台、软件、5G+应用等。此外,联想推出的高性能、模组化边缘计算设备具备多接口、强算力,可适配多系统,满足多场景需要,真正实现一套完整的“联想范本”。目前联想智能边缘产品已全面支持5G,以强大算力帮助客户完成数据处理,加快智造转型。

小结

在自身智能化变革的同时,联想正在充分运用转型经验,为各行各业的数字化、智能化转型升级赋能,推动国内产业,尤其是制造业迈向国际产业链的中高端。可以看出,通过“内生外化”联想正在以新IT带动新制造,加速5G等新兴技术与传统OT环境的深度融合,让更多制造企业能够源源不断驶向数字转型的价值新蓝海。

最后联想还为我们e-works的读者带来了一项福利!联想现开放免费试用新品工控机IPC-830的服务。IPC-830作为联想明星IoT产品可应用于产线配套、智能装备、机器视觉应用于工业物联网产品,可谓智能制造全能手!快来扫码申请试用吧!